采用金锡合金的气密性封装工艺研究

摘要:

根据功率器件的气密性封装要求,设计了完整的金锡封焊工艺方法和流程,研究了工艺中的技术难点,提出了确保封装工艺稳定性和可靠性的技术要点。实验选用Au80Sn20预成型焊环作为封接材料对器件进行气密性封装。通过大量试验得出了佳工艺曲线(包括温度、时间、气氛和压力等)。密封后的产品在经受各项环境试验和机械试验后,其结构完整性、电学特性、机械牢固性和封装气密性均能很好地满足要求,证明了采用倒置型装配的金锡封焊工艺的可行性及优越性。

随着电子工业及航空和航天工业的迅速发展,对电子器件的可靠性要求越来越高,气密性封焊的产品因其杰出的可靠性被广泛地应用于军事应用。气密性封装一般采用熔焊、锡焊或钎焊。锡焊封装产品与熔封产品比较,具有工作速度快、成品率高、重复性好、抗腐蚀性能好和应用范围广等显著的优点。

锡焊通常采用SnPb、InAg和BiSn等钎料进行密封,其中锡焊稍次于共晶金锡合金钎焊,因为它的强度较低(低于AuSn强度的1/2),以及由于金属间化合物的形成更容易破碎,而且在大多数情况下,封接时必须采用助焊剂。同时较低的焊接强度势必导致较低的抗疲劳特性。据报道,在功率器件中已经发现了锡焊在功率循环时的失效。因此SnPb、InAg和BiSn等钎料的锡封不能适应汽车及航空电子高可靠性应用领域的要求。当需要一个更强、更耐腐蚀的密封和必需避免使用助焊剂的场合,多采用共晶AuSn合金钎焊来代替锡焊。因为金锡焊料不仅具有优良的机械性能,而且具有独特的润湿性和抗氧化性,可以实现无钎剂封焊,消除了助焊剂的污染。但是由于金锡封焊对工艺方法要求较高, 用金锡焊料封装电路,成品率不高,一直以来平均批次封装合格率在70%以下。本文结合金属气密性封装的需要,介绍了一种采用倒置型装配的金锡封焊工艺。

1 试验设计

Au80Sn20合金具有良好的浸润性,而且对镀金层的浸蚀程度很低,同时也没有像银那样的迁徙现象;还具有高耐腐蚀性、高抗蠕变性和良好的导热和导电性,因此Au80Sn20焊料被广泛用于大功率电子器件的芯片焊接和高可靠电路的气密性封装。由于器件的芯片焊接和封装都采用了Au80Sn20焊料,国内很多厂商为避免内部芯片发生偏移、浮起和脱落等缺陷,封装时通常会采用器件正面朝上用钼夹固定的方式进行封焊。这种封焊方式不仅封焊成品率较低,而且定位和压力控制难度都较大。为此本文设计了倒置型装配的封焊工艺。

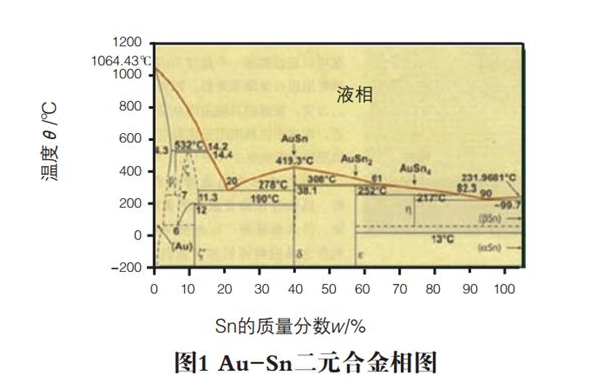

图1显示在Au-Sn系统中共晶体的富金一侧液相曲线斜度非常陡,在芯片焊接过程中,Au80Sn20焊料金含量的增加很容易通过芯片背面的电镀金发生快速溶解,金含量的增加会使焊料的温度迅速提高至320 ℃~360 ℃,而封焊的峰值温度不会超过320℃,因此不必担心倒置封焊过程中器件内的焊料发生重熔,导致芯片偏移、浮起和脱落等现象,从而影响产品的电性能。

2 试验方法

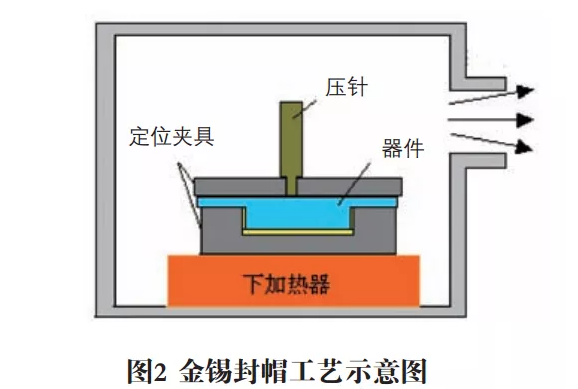

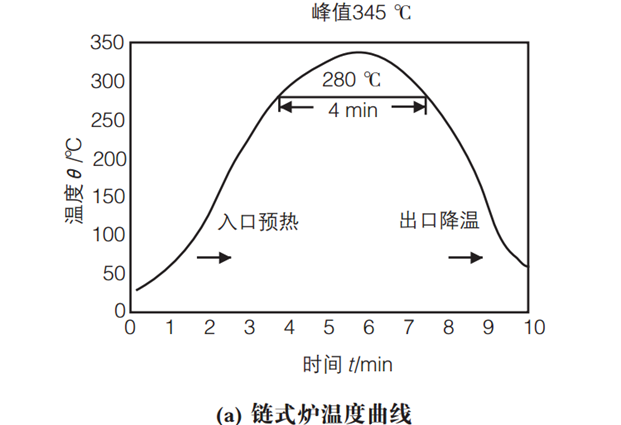

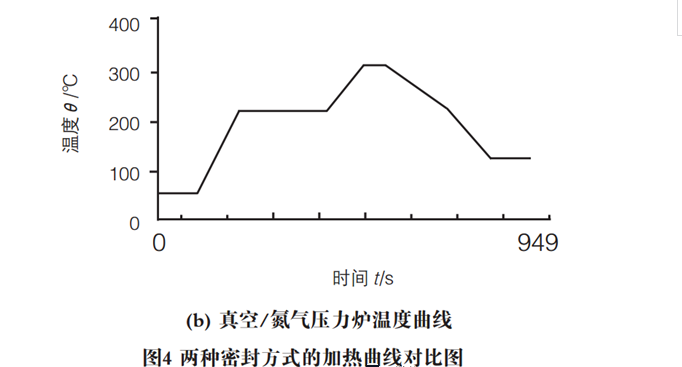

国内外通常采用链式炉(带式炉)来完成钎焊密封工艺,将剪裁好的焊料合金预制片插在盖板与壳体的密封面之间,用夹具压紧,随着炉带的传送,合金焊料在炉中相继经历“预热—升温—共熔/共晶—降温—冷却”等状态,形成致密的焊缝,从而将产品气密封装起来。但是这种链式炉钎焊密封工艺的温度曲线和内部气氛都较难控制,炉内需要不断地输入高纯度且干燥的氮气才能保证密封工艺实现。为避免链式炉(带式炉)钎焊工艺带来的工艺难控制和资源浪费大等问题,本文采用了真空/氮气压力炉来代替链式炉的密封,同时设计了倒装封焊夹具,其工艺原理如图2所示。这种工艺具有温度控制准确、压力控制简单、腔体真空度控制精确和操作方法简便等优点。

3 试验过程

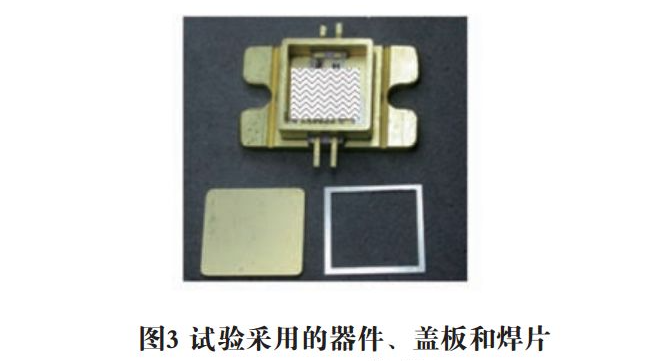

试验采用的器件壳体为可伐4J29,管口尺寸为11.4 mm×10.7 mm;盖板同样选用可伐4J29,尺寸为11.3 mm×10.6 mm×0.3mm;Au80Sn20预成型焊片的选用与壳体及盖板的平整度是相互关联的,若壳体与盖板的金属表面很平整,焊料不需要很厚就能完全润湿,但当壳体与盖板之间存在缝隙时,就需要采用较厚的焊片才能实现气密性封装,通过反复测量及多次试验,终选取了尺寸为11.300mm×10.600mm×0.053 mm的合金焊片。

将器件、盖板和焊片分别在甲苯、丙酮和乙醇中超声清洗5 min,取出后用氮气吹干,以去除壳体表面污染。将盖板、焊片和器件依次放入定位夹具内,压入压针,放入真空炉内,经过抽真空、加热(加热曲线如图4所示)、加压和降温过程,完成整个密封过程。链式炉密封的典型加热周期包括快速预热期(3 min~5 min),液相温度以上的短时间(3 min~5 min),高于熔融温度40 ℃~80 ℃的峰值温度,以及固化后的快速冷却。这种加热方式首先较难保证内部水汽含量,前期需要真空烘烤;其次其加热及冷却速率很难控制,易对内部芯片造成热冲击。在真空炉内进行密封不仅能够准确地控制加热曲线,而且可以在预热区就能进行真空烘烤,以保证内部气氛含量。

4 试验结果

4.1 气密性测试

试验共采用了50只器件分5批进行封焊试验,经粗和细检漏后无一只出现漏气失效,且漏气率均小于5×10-3 Pa/(cm3·s),符合国军标GJB548-96方法1014要求,合格率达到100%。

30只成品温度循环的试验条件为:-65 ℃~+175℃,每温度保持15 min,循环200次;温度循环后30只样品经粗和细检漏后无一只出现漏气失效,漏气率均小于5×10-3 Pa/(cm3·s),温度循环后的成品合格率为100%。

12只成品进行盐雾试验,试验时间:96 h;12只样品经过上述试验后无一只出现漏气失效,漏气率均小于5×10-3 Pa/(cm3·s),盐雾试验后的成品合格率为100%。

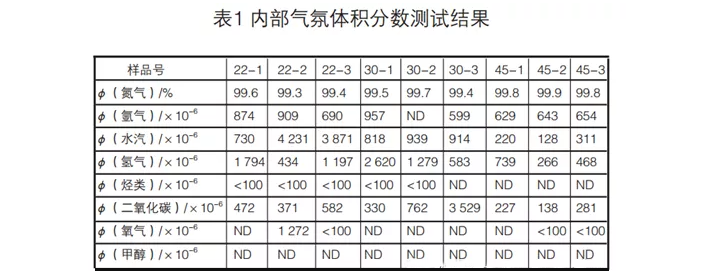

4.2 内部水汽含量检测

从采用不同封焊程序的样品中各抽取3只共9只产品进行内部气氛含量测试,其结果见表1,从结果看所有样品均达到了GJB548方法1018的要求,水汽体积分数均小于5×10-3,其中封焊程序编号为45的样品其结果为优良,证明我们完全可以通过程序设计控制内部水汽含量。

4.3 性能测试

对40只样品进行了封帽前后性能测试对比,其驻波及增益的变化率均与平行封焊的变化率一致,说明采用倒置型装配的金锡封帽工艺对产品的性能没有影响。

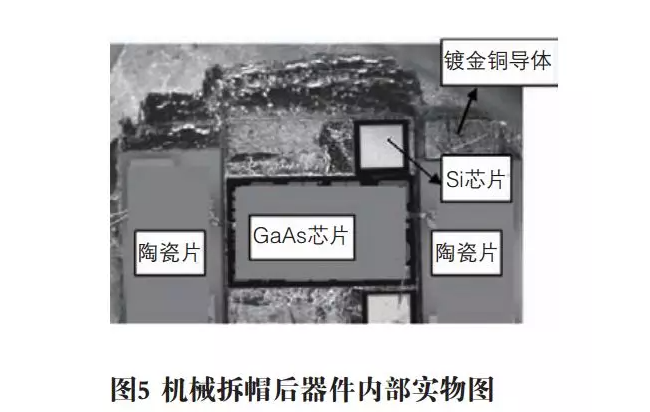

4.4 内部目检

抽取5只产品机械开帽后,未发现一例金锡焊料重新熔化的现象,其金锡焊料仍保持芯片焊接后的形态,所有载体、GaAs芯片、Si芯片、陶瓷电路片和镀金铜导体均未出现偏移浮起现象,说明经焊后的金锡焊料的熔化温度大于封焊峰值温度。

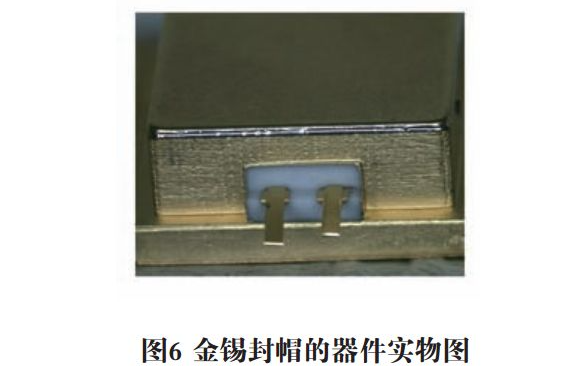

4.5 外部目检

封帽后的50只产品焊区光亮,焊料铺展性良好,无明显的孔洞、无爬盖和无焊料外溢等缺陷。

5 焊接缺陷分析

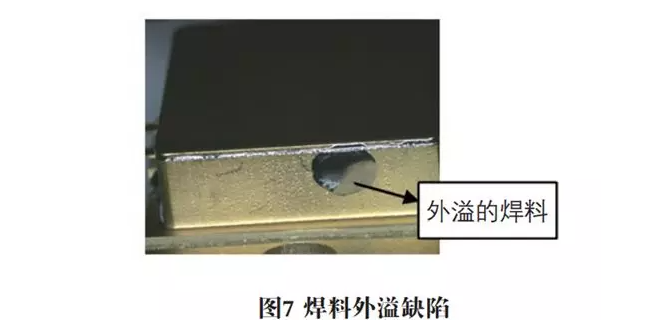

5.1 焊料外溢

在金锡封焊过程中极易产生焊料外溢现象,造成焊料外溢的原因主要是由以下几点:⑴焊环尺寸不合理,初选用的焊环尺寸为11.300 mm×10.600mm×0.075 mm,其中90%的样品封焊后存在不同程度的焊料外溢现象,因此对焊环厚度做了进一步的调整,由0.075 mm改为0.053 mm;⑵施加在壳体上的压力不合适,如果压力过大,焊料从焊接处流出,铺展至管壳上,但压力过小会造成焊接不良,焊区出现缝隙和漏气。因此压力的选取至关重要,经过试验0.60 N比较合适;⑶温度过高或加热时间过久,较高的温度有利于焊料的铺展,但过高的温度会造成焊料沸腾现象,不但会在焊接层形成孔洞,同时造成焊料的外溢。经过不断试验,佳的工艺参数是:加热温度310 ℃,保温时间:1.5 min。

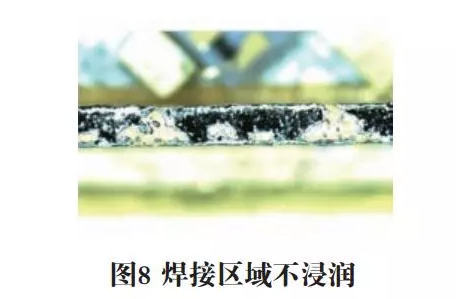

5.2 管口表面不浸润

造成封焊后的产品漏气的主要因素是管口表面不浸润,如图8所示,其造成的原因主要是管口不清洁,有树脂和油脂等有机物存在。在封焊之前必须经过超声清洗,在装配过程中也应杜绝用手去接触焊接区。

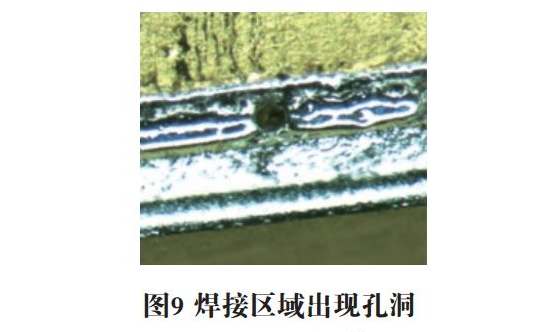

5.3 焊接区出现孔洞

孔洞形成的主要原因是由于气流的扰动、加热温度过高和温度不均匀,如图9所示。孔洞的出现会使密封腔体发生泄漏,同时也降低了焊接界面的强度。在封焊前确定仓体密封状况良好,封焊夹具采用高纯度石墨夹具可以有效地避免孔洞的出现。

6 结论

采用倒置型装配金锡封焊工艺时,通过调整预成型焊片的厚度和加载压力,控制封焊时的温度、保温时间、气体压力以及选择高纯度石墨夹具,可以达到5×10-3 Pa/(cm3·s)的密封性能,封焊成品率可以控制在95%以上。倒置型装配金锡封焊工艺不但操作简单,同时可以实现整批次同时封焊,极大地提高了生产效率,节约了大量的人力物力。